Вдосконалення вузла подавання армуючого волокна для 3D‑друку виробів з композиційним армуванням

Максим Костянтинович Сіренко

Дніпровський національний університет імені Олеся Гончара, Дніпро

Олена Володимирівна Карпович

Дніпровський національний університет імені Олеся Гончара, Дніпро

Вступ

Використання деталей, отриманих методами адитивного виробництва, включно з FDM/FFF 3D-друком, набуває все більшого поширення. В авіаційній та космічній галузі переваги адитивного виробництва полягають у можливості дешевої ітеративної розробки, використання COST-технологій та матеріалів, що дозволяє суттєво зменшити вартість виробів. Так само, FDM/FFF 3D-друк може використовуватися як для виробництва прототипів, для відпрацювання конструкції з наступним використанням інших способів виробництва у кінцевих виробах [1], так і для виробництва фінальних виробів безпосередньо [2].

Популярним і ефективним типом виробництва є 3D-друк з армуванням деталей довгими або неперервними композиційними волокнами. Серед багатьох способів армування, які наведені у [3] та [4], значущими є такі типи, як екструзія товпрегу та подвійна екструзія. Екструзія товпрегу полягає у 3D-друці вже сформованим прутком філаменту, що являє собою джгут армуючого волокна усередині прутка полімеру. Такий тип друку найбільш просто реалізувати, він не потребує окремого додаткового сопла для армуючого матеріалу та може використовувати звичайні сопла та екструдери для FDM/FFF 3D-друку. Але склад, відсоток армуючого волокна фіксований і армування відбувається у всьому об’ємі деталі. Подвійна екструзія дозволяє додавати армування окремо від основного друкувального матеріалу, але потребує додаткового сопла для армуючого матеріалу та механізму переміщення армуючого сопла відносно основного. Ці методи мають високу контрольованість процесу та кінцевих характеристик виробу та матеріалу, бо дозволяють окремо керувати властивостями та режимами 3D-друку як основного матеріалу, так і матеріалу армування. Основні матеріали армування – вуглецеве волокно, скляне волокно та органоволкно, таке як кевлар.

Але більш точний вибір матеріалів та контроль характеристик ускладнений домішками невідомого складу, що додаються до армуючого волокна в процесі його виробництва. Наявність таких домішок ускладнює дослідження впливу матеріалу армування на кінцеві властивості отриманих виробів. Ці домішки збільшують жорсткість армуючого волокна для зменшення його деформації перед викладанням, змінюють параметри його адгезії до основного матеріалу. Використання сирого, непідготовленого волокна може бути ускладнено через проблеми з його подаванням до армуючого пристрою, і у відкритих джерелах відсутні дослідження такої проблематики.

Мета та задачі

Мета роботи – вдосконалення та пристосування існуючих типів і видів вузлів подавання волокна для використання з волокнами без домішок. Відповідно до цієї цілі, задачі роботи – розробка базової моделі (моделей) вузла подавання, виготовлення дослідних зразків та проведення досліджень для подальшого вдосконалення моделей та способу подавання. Також задачею є дослідження складності виготовлення деталей для вузлів подавання методами FDM/FFF 3D-друку.

Матеріали і методи

У якості матеріалів дослідження використовувались джгути вуглецевого волокна та базальтового волокна з умовним діаметром джгута 0.2 мм та 0.5 мм. За зразки моделей подавальних вузлів були взяті:

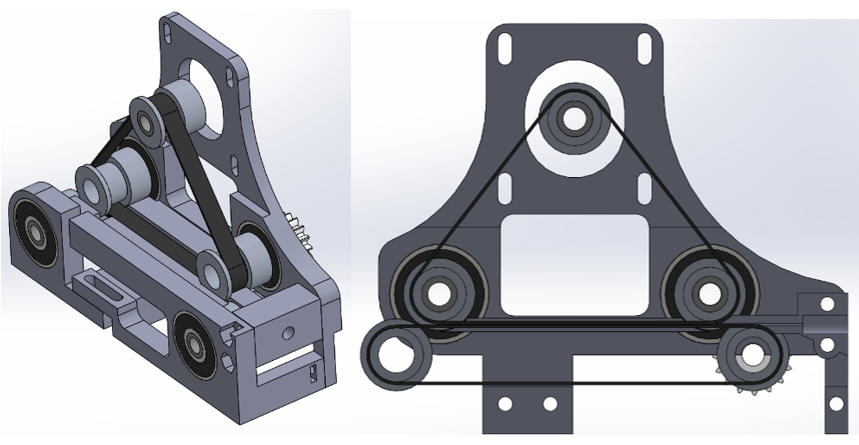

- Bowden-екструдер Geeetech MK8 [5], з заміною опорного валику на гладкий валик з поліуретану, а у якості тяглового валику використовувались тяглове коліщатко з поперечними насічками, циліндричне зубчате коліщатко, суцільний ролик із поліуретану та кільце з поліуретанового ременю, наклеєне на втулку (рис. 1);

- вузол подавання, що базується на конструкції тяглового пристрою для установок пултрузії [6, 7], у якості тяглових елементів використовуються поліуретанові ремені, тяглове зусилля створюється захопленням джгута волокна між зворотними (гладкими) сторонами ременів, з наступним подаванням через втулку з напрямним отвором, оптимальна конфігурація якої теж є предметом цієї роботи. Модель вузла була виготовлена методами FDM/FFF 3D-друку.

Рисунок 1 – Тяглові валики

Результати

Для першої моделі при проведені випробувань у випадку використання циліндричного зубчатого коліщатка та коліщатка з поперечними насічками обидва зразка волокна намотувались на тягловий елемент, з’являлись тріщині на волокнах, при збільшенні сили стиснення притискувальної пружини спостерігалось вдавлювання волокна у опорний ролик і намотування на нього. При встановлені оригінального металевого опорного ролику волокно починало подрібнюватися та розриватись без намотування на тягловий елемент. У випадку використання роликів із поліуретану чи втулки з поліуретановим покриттям намотування чи розривів волокна не спостерігалося, але джгут розплітався, втрачав форму. Збільшення чи зменшення сили притиску не мало суттєвого впливу на втрату форми джгута.

Для другої моделі було проведено два випробування протягування волокна – з приводом на нижній ремінь і без. У випадку без приводу спостерігались розриви волокна та утворення на ньому заломів. У випадку з приводом волокно задовільно проходило в втулку. Збільшення притиску ременів шляхом регулювання відстані призводило до вдавлювання і «влипання» волокна в нижній ремінь у випадках з приводом на нього і без.

Також було встановлено, що діаметр напрямного отвору втулки у 1 мм – найбільш роботоздатний, тому що такий діаметр достатній, щоб джгут волокна не розпушувався в отворі не застрягав, а з іншої точки зору – отвір такого діаметру можливо доробити свердленням у складі однієї деталі. Для отримання отворів меншого діаметру попередньо прийняте використання окремого блоку із тефлону з просвердленим чи прошитим отвором з наступним фрезеруванням для отримання необхідної кінцевої форми передньої частини втулки. Також була встановлена необхідність наявності системи регулювання натягу ременів і можливість регулювання зазору між ременями, для його відповідності умовному діаметру (розміру) джгута чи пучка армуючого волокна.

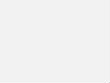

Загальний вид створеної дослідної моделі та розріз зображені на рис. 2.

Рисунок 2 – Загальний вид моделі та розріз

Висновки

За результатами досліджень встановлено:

- для подавання волокна не можна використовувати подавальні та тяглові елементи, що мають лише одну точку або лінію контакту – це призводить до втрати форми джгута, а іноді і його розриванню;

- не можна використовувати тяглові елементи, що защипують волокно гострими кромками через велику вірогідність подрібнення волокна;

- поліуретан має достатньо високу силу зчеплення з наведеними типами волокна, не пошкоджуючи його;

- ремінна система тяглових елементів дозволяє подавати волокно без значного його ушкодження;

- для надійного спрямування волокна необхідні деталі типу втулка, що знаходяться на мінімальній відстані від тяглових поверхонь;

- FDM/FFF 3D-принтери аматорського (непрофесійного) рівня мають достатню точність для виготовлення деталей вузла подавання волокна.

Посилання

- Windform LX 3.0 composites contribute to OreSat0 CubeSat deployment. // CompositesWorld. URL: https://www.compositesworld.com/news/windform-lx-30-composites-contribute-to-oresat0-cubesat-deployment (дата звернення 20.05.2023)

- Weber State applies composite-based 3D printing for aerospace support, research. // CompositesWorld. URL: https://www.compositesworld.com/news/weber-state-applies-composite-based-3D-printing-for-aerospace-support-research (дата звернення 20.05.2023)

- 3D printing with continuous fiber: A landscape. // CompositesWorld. URL: https://www.compositesworld.com/articles/3D-printing-with-continuous-fiber-a-landscape (дата звернення 20.05.2023)

- Fatemeh Mashayekhi, Julien Bardon, Vincent Berthé, Henri Perrin, Stephan Westermann, Frédéric Addiego Fused Filament Fabrication of Polymers and Continuous Fiber-Reinforced Polymer Composites: Advances in Structure Optimization and Health Monitoring. // MDPI. URL: https://www.mdpi.com/2073-4360/13/5/789 (дата звернення 20.05.2023)

- MK8 ExtruderGeeetech Wiki. Geeetech Wiki. URL: https://www.geeetech.com/wiki/index.php/MK8_Extruder (дата звернення: 29.05.2023).

- Справочник по композиционным материалам: В 2-х кн. Кн. 1, 2/під ред. Дж. Любіной; пер. с англ. А. Б. Геллера, М. М. Гельмонта; під ред. Б. Є. Геллера. – М.: Машиностроение, 1988. –448 с.

- Меттьюз Ф., Ролингс Р. Композитные материалы. Механика и технология. М. : Техносфера, 2004. 408 с.