Розробка пристрою керування та вимірювання подачі робочого газу для лабораторного тестування електрореактивних двигунів космічного призначення

Віктор Олександрович Перерва

Дніпровський національний університет імені Олеся Гончара, Дніпро

Олександр Миколайович Петренко

Дніпровський національний університет імені Олеся Гончара, Дніпро

1 Вступ

Згідно з аналізом провідних експертів космічної галузі за останні 10 років кількість супутників, що функціонують на орбіті Землі, зросла на 252 % і з 958 (на початку 2010 року) досягла позначки в 3371 (у 2020 році) [1, 2]. Більшість сучасних космічних апаратів мають бортову двигунну установку, яка забезпечує не тільки підвищення терміну активного функціонування шляхом підтримання параметрів орбіти, але й значне розширення функціоналу роботи апарату шляхом зміни його орієнтації та маневрування. В якості бортових двигунних установок все частіше використовуються електричні ракетні двигунні установки (ЕРДУ). Електрична ракетна двигунна установка містить, як правило, електричний ракетний двигун, систему подачі робочої речовини, систему перетворення електричної енергії та управління. Розробка вузлів ЕРДУ вимагає широкого використання лабораторних досліджень, в яких імітуються космічні умови функціонування вузлів ЕРДУ.

Для проведення лабораторних досліджень та відпрацювання вузлів та підсистем ЕРДУ використовують стендову систему подачі робочої речовини, яка повинна забезпечити регулювання та вимірювання витрат робочого газу в анодний блок та порожнистий катод Холовського двигуна. У ході лабораторного тестування та відпрацювання режимів та параметрів електричних ракетних двигунів величини витрат робочої речовини необхідно змінювати в широких межах і мати можливість вимірювання та реєстрації їх поточних значень [3]. Тому дослідження, присвячені достовірному вимірюванню витрат робочого тіла на стенді незалежно від умов, за яких здійснюється вимір, мають наукову актуальність.

2 Мета та задачі досліджень

Метою цієї роботи є розробка стендової системи вимірювання, управління та індикації величини витрат робочої речовини, що подається в анодний блок і порожнистий катод Холловського двигуна під час лабораторних випробувань. Вимірювання повинні здійснюватися з мінімальними похибками, які обумовлені впливом зовнішніх факторів. Це дасть можливість під час проведення експериментальних досліджень Холловських двигунів визначити точні робочі параметри – витрати робочого газу в анодний блок двигуна і порожнистий катод, а також відповідні розрахункові параметри – питомий імпульс, ККД та ціну тяги.

Для досягнення поставленої мети необхідно вирішити такі задачі:

‒ провести аналіз існуючих промислових витратомірів для вимірювання малих витрат робочого газу, визначити можливість їх застосування в лабораторних системах подачі на випробувальних стендах;

‒ визначити структурну та функціональну схеми пристрою.

3 Матеріали та методи досліджень

Об’єктом досліджень є пристрій вимірювання, керування та індикації величини витрат робочого газу під час лабораторного тестування електрореактивних двигунів космічного призначення. Для його застосування у стендовій системі вимірювання висувалися такі основні вимоги:

‒ можливість роботи з різними робочими речовинами (ксенон, криптон, аргон та ін.);

‒ можливість дистанційного автоматизованого управління та реєстрація вимірювань;

‒ можливість плавного регулювання величини витрат робочої речовини в діапазоні 0,08 …5,0 мг/с (для ксенону).

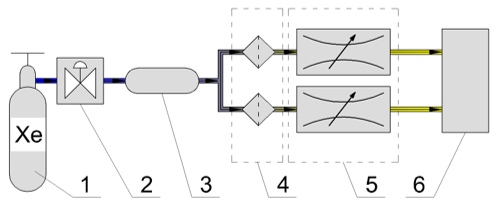

Типова пневматична схема системи подачі робочої речовини в електричний ракетний двигун при стендових випробуваннях представлена на рис. 1. Регулювання витрат робочої речовини здійснюється за допомогою лабораторних регуляторів витрати газу.

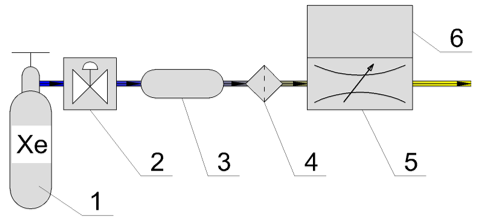

Недоліком традиційної схеми системи подачі робочої речовини для стендових випробувань вузлів двигунної установки є відсутність можливості незалежного регулювання в широкому діапазоні та стабілізації заданого рівню величини витрат в анодний блок та порожнистий катод двигуна. Зазначений недолік може бути усунений шляхом включенням в зазначену схему регульованого регулятора витрат. Такі регулятори забезпечать незалежне постачання робочої речовини в анодний блок і порожнистий катод Холлівського двигуна, плавне регулювання і стабілізацію його величини, як показано на рис. 2.

Рис. 1. Пневматична схема стендової системи подачі робочої речовини: 1 – балон із робочим газом; 2 – газовий знижувальний редуктор; 3 – бак-ресивер; 4 – фільтри; 5 – нерегульовані регулятори витрати, що забезпечують подачу газу в анодний блок і порожнистий катод двигуна; 6 – електричний ракетний двигун

Рис. 2. Схема одноканального регулятору витрат робочого газу: 1 – балон із робочим газом; 2 – газовий знижувальний редуктор; 3 – бак-ресивер; 4 – фільтр; 5 – регульований регулятор витрати, що забезпечує подачу газу в анодний блок або порожнистий катод; 6 – пристрій індикації та управління подачею робочої речовини

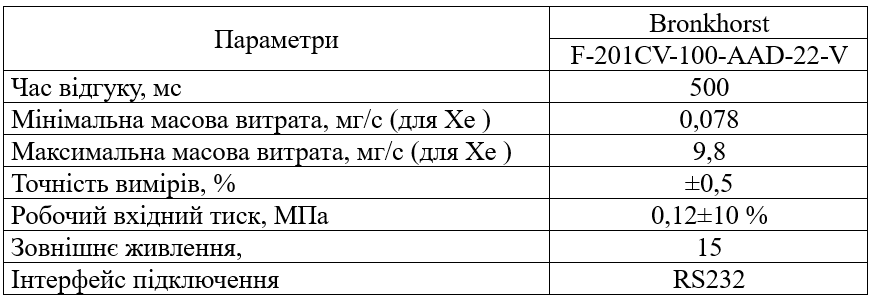

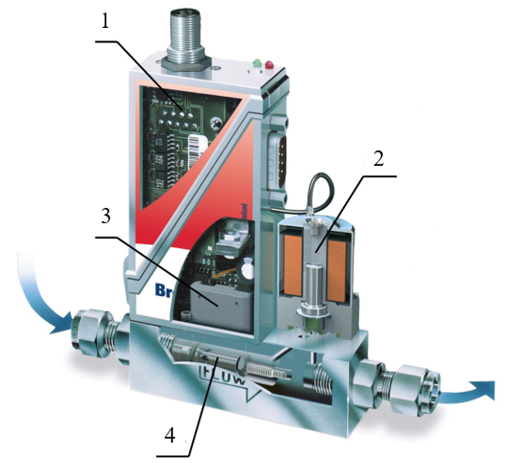

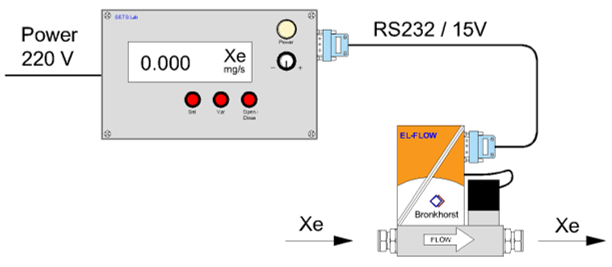

При розробці стендового пристрою вимірювання, керування та індикації витрат газоподібної робочої речовини з необхідними технічними параметрами використовувався регулятор Bronkhorst F-201CV-100-AAD-22-V (рис. 3), параметри якого найбільш повно відповідали поставленим завданням. Основні характеристики цього регулятора представлені в табл. 1 [5].

У ході досліджень були використані методи, які включають натурне моделювання та експериментальні дослідження лабораторних зразків розробленого пристрою. При визначенні досягнутої в пристрої точності вимірювання витрат робочого газу використовувались статистичні методи обробки експериментальних даних.

Таблиця 1 – Технічні характеристики регулятора Bronkhorst F-201CV-100-AAD-22-V

Рис. 3. Регулятор витрат Bronkhorst F-201CV-100-AAD-22-V: 1 – електронний блок; 2 – регулюючий клапан; 3 – вимірювальний осередок; 4 – ламінарний елемент

4 Результати досліджень

4.1 Аналіз існуючих промислових витратомірів для вимірювання малих витрат робочого газу

Дослідження роботи Холловських двигунів включають тривалі (до 10 тис. годин) лабораторні випробування. Одним з найважливіших завдань таких досліджень є забезпечення надійного вимірювання величини витрати газоподібного робочого тіла, для чого слід використовувати спеціальні засоби керування та вимірювання [6].

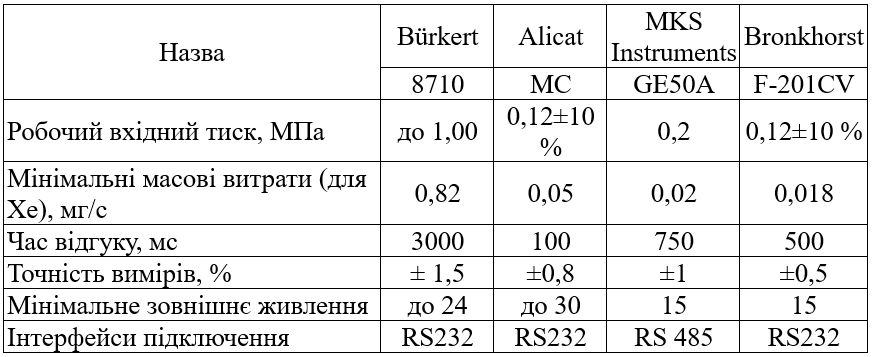

Для початку вирішення поставленої задачі з використанням промислових теплових витратомірів необхідно провести їх порівняльний аналіз. Основні параметри теплових витратомірів, які можуть бути використані при вирішенні поставленої задачі, наведено у табл. 2.

У витратомірах, що розглядались, для вимірювання витрат газу використовується метод, заснований на тепловому принципі вимірювання. Теплові витратоміри компаній MKS Instruments, Alicat, Bronkhorst та Bürkert призначені для регулювання витрати газу в області малих масових витрат. У даних витратомірах фактичне значення витрат, отримане датчиком, порівнюється із заданим значенням, яке задається за допомогою опорного сигналу, і у разі виникнення неузгодженості формується керуючий сигнал, що подається на клапан пропорційного регулювання. Основними факторами, що найбільше впливають на точність вимірювання витрат, є такі: температура контрольованого газового потоку; температура навколишнього середовища; термогравітаційний компонент природної конвекції за різної орієнтації у просторі напрямку течії потоку газу [7].

Таблиця 2 – Основні параметри теплових витратомірів

Регулятори масових витрат Bürkert, серії 8710 [8] орієнтовані на їх використання для регулювання масових витрат агресивних газів, у яких використовується відокремлений від середовища датчик. Термічний капілярний датчик забезпечує високу швидкість реакції. Пропорційний клапан прямої дії фірми Bürkert, як виконавчий орган, забезпечує високу чутливість при спрацьовуванні. Однак витратоміри компанії Burkert забезпечують мінімальну величину витрат робочого газу близько 0,82 мг/с для ксенону, що значно перевищує рівні витрат, необхідних для роботи Холловських двигунів середньої потужності. Крім того, ці витратоміри мають дуже низьку швидкодію в порівнянні з іншими.

У регуляторах витрат газу серії MC компанії Alicat [4] застосовується технологія вимірювання перепаду тиску ламінарного потоку, яка дозволяє обчислювати значення витрат газу, що лінійно залежать від перепаду тиску, який може змінюватися в широкому діапазоні. Витратомір відображає значення об’ємних та масових витрат газу, які скориговані з урахуванням змін тиску та температури газу, а також враховують задані користувачем температуру та тиск навколишнього середовища. Основним недоліком цих витратомірів є їх суттєва чутливість до електромагнітних перешкод.

Промислові регулятори MKS Instruments серії GE50A [9] є регуляторами масових витрат загального призначення, які добре підходять для широкого кола використання. Дані витратоміри включають цифрову систему управління потоком, а також запатентований термодатчик. Вбудоване цифрове калібрування витратоміра забезпечує похибку вимірювань витрат газу близько 1 % від заданого значення при використанні калібрувального газу. Ці витратоміри широко використовуються в різних науково дослідних інститутах та лабораторіях, які займаються дослідженнями в аерокосмічній галузі. Недоліком даного витратоміра є неможливість забезпечити незалежність результатів вимірювання від температури контрольованого газового потоку та зовнішнього середовища, оскільки він не має системи термокомпенсації.

Регулятори Bronkhorst серії F-201CV [5] складаються з теплового вимірювача масових витрат, прецизійного регулюючого клапана та ПІД регулятора на основі мікропроцесора з перетворювачем сигналу та цифровою шиною. Вони обладнуються цифровими керуючими електронними блоками, що дозволяє отримувати високу точність, високу температурну стабільність та високу швидкодію. Значною перевагою даних витратомірів є визначення температури газового потоку та зовнішнього середовища до та під час вимірювань. Дані витратоміри забезпечують незалежність результатів вимірювань від змін температури потоку газу та навколишнього середовища, оскільки мають систему термокомпенсації.

На основі порівняльного аналізу розглянутих витратомірів, було прийняте рішення про використання регуляторів Bronkhorst серії F-201CV у стендовій системі вимірювання, керування та індикації витрат робочої речовини при випробуваннях вузлів електричних ракетних двигунних установок.

4.2 Розробка функціональної схеми пристрою вимірювання, керування та індикації витрати робочої речовини

Структурна схема пристрою вимірювання, керування та індикації витрат газоподібної робочої речовини представлена на рис. 4. Згідно з представленою структурною схемою розроблений пристрій складається з регулятора Bronkhorst F-201CV з підключеним до нього пристроєм індикації та управління витратами газоподібної робочої речовини.

Рис. 4. Структурна схема розробленого пристрою вимірювання, керування та індикації витрати робочої речовини

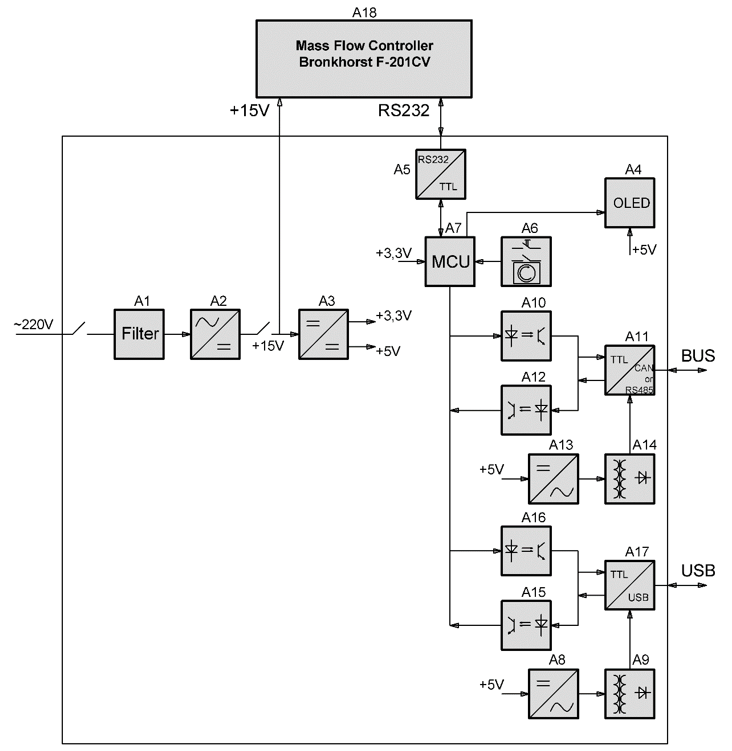

На розробленій функціональній схемі (рис. 5), детально показано функціональні вузли пристрою вимірювання, керування та індикації витрати робочої речовини. Регулятор Bronkhorst F-201CV (блок А18) підключається до розробленої схеми за допомогою інтерфейсу RS232 (блок А5), за допомогою якого блок А18 отримує живлення, сигнали керування та повертає сигнал, що відповідає виміряним витратам.

Блоки А1, А2, А3 фільтрують і формують напруги живлення, необхідні для роботи регулятора. Пристрій побудований на мікроконтролері фірми ST Microelectronics архітектури ARM (блок А7), який має 32-розрядну архітектуру, що дозволяє здійснювати обчислення з комою, що плаває. Це забезпечує виконання швидких обчислень витрат робочого газу та їх індикацію.

Підвищена розрядність дозволяє зменшити втрати точності при обчисленнях рівня нижче точності вимірювача регулятора. Для завдання параметрів та керування роботою регулятора застосовані керуючі кнопки та декодер (блок А6). Для зручного зчитування інформації застосовано дисплей OLED-типу (блок А4). Він має високу яскравість і контрастність, які властиві даним типам дисплеїв. Шина для дистанційного керування та знімання інформації реалізована у вигляді інтерфейсу CAN (або RS-485) та USB. Блоки А10, А11, А12, А13, А14 забезпечують перетворення логічних рівнів сигналів та гальванічну розв’язку між шиною CAN (або RS-485) і UART портом мікроконтролера. Блоки А8, А9, А15, А16, А17 забезпечують перетворення логічних рівнів сигналів і гальванічну розв’язку між шиною USB і UART портом мікроконтролера.

Рис. 5. Функціональна схема розробленого пристрою вимірювання, керування та індикації витрат робочого газу

Пристрій дозволяє легко переходити від вимірювань одного робочого газу до іншого шляхом програмної зміни констант, які визначені для кожного робочого газу.

Висновки

1. Проведено аналіз існуючих промислових витратомірів для малих витрат газоподібного робочого тіла. Були визначені їх можливості та недоліки для застосування у лабораторних випробувальних стендах. Вибрано найбільш підходящий промислово-випускний регулятор Bronkhorst F-201CV-100-AAD-22-V, параметри якого найбільш повно відповідають поставленій меті.

2. Визначена структурна та розроблена функціональна схема пристрою. Розроблено лабораторні зразки пристрою вимірювання, керування та індикації витрат газоподібного робочого тіла, що базується на теоретично обґрунтованій доцільності застосування обраних схем фізичних принципів та конструкторських рішень.

Посилання

- State of the Satellite Industry Report: The 2021 State of the Satellite Industry Report: https://www.sia.org/news-resources/state-of-the-satellite-industry-report.

- Sidorov, A., Pererva, V (2019). Determining the regions for efficient use of electro-jet low-thrust engines. Eastern-European Journal of Enterprise Technologies 3/5(99) Харьков: P. 43 – 50. https://doi.org/10.15587/1729-4061.2019.168446

- Билинский, И. И., Стасюк, М. А., Гладышевский, М. В. (2015). Анализ методов и средств контроля расхода жидких и газообразных сред и их классификация. Автоматика и информационно-измерительная техника, №1. – С.1-11.

- Operating manual Alicat Scientific Mass Flow Controller MC – Series https://documents.alicat.com/manuals/DOC-MANUAL-9V-MC.pdf.

- Datasheet Bronkhorst F-201CV Mass Flow Controller for Gases. http://www.bronkhorst.com/files/downloads/datasheets/el-flow/f-201cv.pdf.

- Приданников, С. Ю., Румянцев, А. (2001). Ресурсные характеристики стационарных плазменных двигателей. Проблемы математических и физических наук: Материалы постоянных научных семинаров, Калининград: Изд-во КГУ, с. 112-114.

- Гуськов, К. В., Хартов, С. А. (2009). Система измерения расхода газообразного рабочего тела для испытаний электроракетных двигателей. Вестник МАИ. Т. 16, № 3. С. 41-48. М.: Изд-во МАИ.

- Datasheet Burkert Type 8710 Mass Flow Controller for Gases https://www.burkert.com/en/Media/plm/DTS/DS/DS8710-standard-EU-EN.pdf.

- Datasheet MKS Instruments Mass Flow Controller GE50A https://www.mksinst.com/mam/celum/celum_assets/resources/GE50-DS.pdf.