Підшипникові вузли робототехнічних систем

Володимир Степанович Дудніков

Дніпровський національний університет імені Олеся Гончара, Дніпро

Постановка задачі

До складу конструкцій сучасних робототехнічних і механотронних систем входить безліч підшипникових вузлів з підшипниками кочення [1,2]. Працездатність, а саме надійність і довговічність робототехнічних систем, значною мірою визначається працездатністю зазначених підшипникових вузлів. Підшипникові вузли, як правило, навантажені комбінованим навантаженням, тобто радіальним й осьовим. Співвідношення цих навантажень міняється від вузла до вузла [3,4]. Розглянемо деякі питання забезпечення і підвищення працездатності підшипникових вузлів.

Наявність зазорів у підшипнику, утворення початкових пружних деформацій тіл кочення і робочих поверхонь кілець підшипника в місцях їхнього контакту під дією робочого навантаження викликає осьові і радіальні вібрації валу, що неприпустимі в ряді вузлів робототехнічних систем. Особливість підшипників кочення полягає в тому, що їхня жорсткість може бути значно підвищена спеціальним регулюванням, називаним попереднім натягом.

Сутність попереднього натягу полягає в тому, що пара підшипників ще при установці у вузол одержує попереднє осьове навантаження, що не тільки знищує осьову гру в парному комплекті підшипників, але і викликає деяку початкову пружну деформацію в місцях контакту робочих поверхонь кілець з тілами кочення. Попередній натяг збільшує внутрішнє тертя в підшипниках (особливо в роликових конічних); однак це викликає збільшення енергетичних утрат тільки при холостому обертанні підшипника чи при незначному осьовому навантаженні. Під дією робочого навантаження вплив попереднього натягу на внутрішнє тертя практично не позначається.

Загальний принцип здійснення попереднього натягу підшипників полягає в тім, що одне з кілець (внутрішнє чи зовнішнє) примусово зміщається в осьовому напрямку щодо іншого на задану величину, що відповідає визначеному значенню попереднього натягу. Примусове осьове зміщення одного кільця підшипника щодо іншого досягається додатком до кільця, що зміщається, постійного попереднього навантаження, величина якого підраховується по формулі

де R – діюче радіальне навантаження на підшипник; A – діюче осьове навантаження; β – кут між прямою, що проходить через крапки торкання кульки з доріжками кочення, і площиною центрів кульок (розрахунковий кут контакту).

В даний час використовуються в основному наступні методи здійснення попереднього натягу радіальних і радіально-упорних шарикопідшипників [5]:

– установка прокладки, що поміщається між внутрішніми чи зовнішніми кільцями спареного комплекту підшипників, застосовується, коли підшипники встановлюються у вузлі поруч. Застосовуючи прокладки різної товщини, можна використовувати той самий парний комплект підшипників для здійснення натягу різної величини;

– установка розпірних втулок різної довжини, що поміщаються між внутрішніми і зовнішніми кільцями парного комплекту підшипників, застосовується у випадках, коли для підвищення жорсткості вузла підшипники парного комплекту встановлюються на деякій відстані друг від друга;

– шліфування торців внутрішніх чи зовнішніх кілець парного комплекту підшипників (зміна ширини кілець у кожного підшипника), при цьому в результаті зміни ширини кілець парний комплект одержує заздалегідь установлену величину попереднього натягу, змінити який можна прокладками між внутрішніми чи зовнішніми кільцями парного комплекту );

– установка пружин, що постійно діють на зовнішнє кільце, застосовується у вузлах, де потрібно збереження сталості величини натягу поза залежністю від зносу підшипника.

Прокладки повинні виготовлятися з каліброваного листового металу. Точність виготовлення розпірних втулок по довжині повинна знаходитися в межах 0,05 мм. Товщина втулок повинна бути достатньої для усунення якої-небудь помітної деформації стиску. Непаралельність торців втулки між собою, а також не перпендикулярність торців щодо осі втулки в межах від 0,02 до 0,03 мм. При даних методах здійснення попереднього натягу підшипники повинні бути підібрані попарно, по можливості з однаковими допусками на ширину кілець і непаралельність торцевих поверхонь, а також по можливості з однаковими значеннями бічного биття торців.

У випадку використання однорядних кулькових підшипників необхідно, щоб їхні радіальні зазори мали трохи підвищену величину, тому що тільки в цьому випадку ці підшипники здобувають здатність сприймати значні осьові навантаження.

Практика проектування й експлуатації опор різних механізмів і машин показує, що в умовах дії значних по величині осьових навантажень добре себе виправдують послідовно здвоєні чи строєні радіально-упорні кулькові підшипники зі спрямованими в них в одну сторону лініями контактних тисків тіл кочення. Найбільшу стійкість такий комплект підшипників здобуває в тих випадках, коли під дією осьового навантаження в кожнім окремо узятому підшипнику виникають більш-менш однакові контактні напруги.

Аналіз контактних напруг, що виникають у підшипниках здвоєного чи строєного комплекту, довільно складеного без попередньої добірки чи доведення їх по торцях додатковим шліфуванням, показує, що такий спосіб довільного комплектування неприпустимий, тому що в цьому випадку напруги розподіляються між підшипниками вкрай нерівномірно і стійкість комплексу мізерно мала.

На практиці нерідко прибігали до методу комплектування підшипників шляхом установки між ними дистанційних кілець, що компенсують, чи шляхом відповідної підшлифовки торців чи добірки кілець підшипників. Товщини дистанційних кілець чи величини підшлифовки торців встановлюються в строгій відповідності з величинами відносного виступу торців у кожного підшипника, обмірюваними при початковому контактуванні кульок – без навантаження.

Завдяки цьому методу всі підшипники в комплекті з’єднуються в одне ціле при одночасному початковому контактуванні в них кульок і, отже, одночасному сприйнятті зовнішнього навантаження. Однак цей метод не є ефективним, тому що при ньому забезпечується лише рівна контактна осьова деформація в підшипниках, при якій контактні напруги не зрівнюються і можуть коливатися в значних межах. Так, у підшипнику з великим кутом контакту чи з жолобами відносно великої кривизни напруга буде більше, ніж у підшипнику з меншим кутом контакту чи з жолобами відносно малої кривизни.

На практиці іноді використовується також і інший метод комплектування підшипників, заснований на принципі рівномірного розподілу зовнішнього осьового навантаження між підшипниками в комплекті. Досягається це застосуванням дистанційних кілець, що компенсують, чи ж підшліфовкою торців кожного підшипника, зміщених під дією попереднього осьового навантаження Ao, рівному зовнішньому навантаженню A, діленому на кількість підшипників у комплекті. На жаль, і цей метод не забезпечує умови можливого вирівнювання контактних напруг в підшипниках.

Питання багаторядної установки підшипників з метою збільшення несучої здатності підшипникових вузлів і зменшення навантаження на кожен підшипник розглянуті в роботі [6]. Підкреслюється, що сутужніше домогтися рівномірного розподілу осьового навантаження. При неточному виготовленні і монтажі осьове навантаження сприймається тільки одним підшипником, інші підшипники не беруть участь у роботі чи беруть участь у незначному ступені.

Підшипниковий вузол з двома шариковими радіальними підшипниками

Відома опора валу, що містить вал, два жорстко закріплених на ньому радіально-упорних підшипника кочення, корпус, у якому змонтована система розподілу зовнішнього осьового зусилля між двома підшипниками [7]. Система розподілу зусилля дуже складна конструктивно, а тому ненадійна. Вона містить у собі малогабаритні кулькові елементи, що і визначають навантажувальну здатність усього пристрою, а не підшипники кочення як такі. Система не може забезпечити рівномірність розподілу зусилля, тому що при повороті важелів, що передають зусилля від одного підшипника до іншого, неминуче порушується рівність їхніх пліч.

Відомий завзятий підшипниковий вузол, що містить дві пари послідовно встановлених конічних роликових підшипників, поставлених за схемою “тандем”, зустрічно один одному, а також систему розподілу осьового навантаження між підшипниками шляхом групового індивідуального підтиснення зовнішніх кілець підшипників за допомогою рівномірно розташованих болтів або різьбових кілець [8].

Дана система розподілу навантаження дуже складна, не має об’єктивного критерію для оцінки створеного попереднього натягу, вимагає установки внутрішнього кільця одного з підшипників на валові по посадці з гарантованим зазором, що неприпустимо для циркуляційно навантажених кілець підшипників кочення [9]. Відомий також підшипниковий вузол, що містить послідовно встановлені в корпусі два шарикопідшипника, внутрішні кільця яких жорстко змонтовані на валові, а між зовнішніми кільцями встановлений попередньо стиснутий пружний елемент, при цьому зовнішнє кільце одного з підшипників виконано плаваючим, а іншого – жорстко змонтовано в корпусі [6, с.496, рис. 462а]. При впливі на такий вузол осьового зусилля з боку підшипника з зовнішнім кільцем, що плаває, рівного зусиллю попереднього натягу, інший підшипник звільняється від осьового навантаження, при цьому він не сприймає і радіальне навантаження.

При зміні напрямку зовнішнього осьового навантаження на протилежне воно цілком сприймається цим другим підшипником, а підшипник з плаваючим зовнішнім кільцем не сприймає зовнішнє навантаження. Таким чином, актуальною є задача забезпечення рівномірного розподілу зовнішнього осьового навантаження між двома підшипниками при будь-якому його напрямку.

Поставлена задача вирішується тим, що у підшипниковому вузлі, який містить послідовно встановлені в корпусі два шарикопідшипника, внутрішні кільця яких жорстко зафіксовані на валові, а між зовнішніми кільцями встановлений попередньо стиснутий пружний елемент, зовнішні кільця встановлені між двома твердими упорами корпусу з можливістю осьового переміщення назустріч один одному, а пружний елемент встановлений з можливістю створення розпірного зусилля на зовнішні кільця, що дорівнює половині експлуатаційного осьового зусилля на підшипниковий вузол.

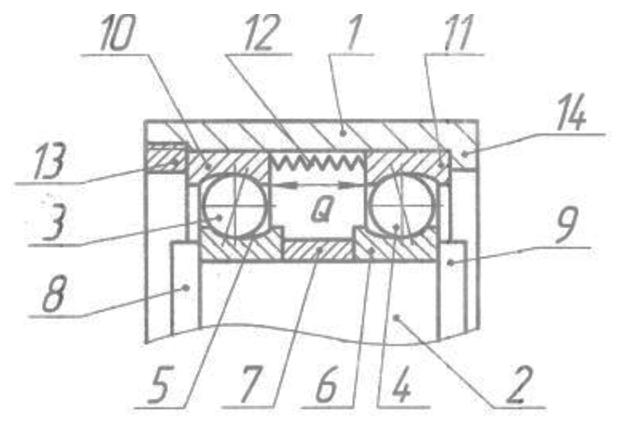

Суть пропонованого технічного рішення пояснюється кресленнями. На рис. 1 показане взаємне розташування елементів підшипників вузла при відсутності зовнішнього осьового навантаження. На рис. 2 показане взаємне розташування тих же елементів при навантаженні вузла зовнішнім навантаженням.

Підшипниковий вузол складається з корпусу 1, валу 2, двох кулькових підшипників 3,4. Внутрішні кільця підшипників 5,6, розділені твердою дистанційною втулкою 7, жорстко закріплені між виступами 8,9 валу 2. Між зовнішніми кільцями 10,11 підшипників 3,4 установлений попередньо стиснутий пружний елемент, виконаний у виді пружини стиску 12. Кільця 10,11 розташовуються між твердими упорами 13,14 корпусу 1 з можливістю осьового переміщення назустріч один одному. Пружина 12 створює розпірне зусилля Q на зовнішні кільця 10,11 підшипників, притискаючи їх торцями до упорів 13,14 корпусу 1. Взаємне розташування кульок, зовнішніх і внутрішніх кілець підшипників при відсутності зовнішнього осьового навантаження показане на рис. 1.

Рисунок 1 – Підшипниковий вузол без зовнішнього навантаження

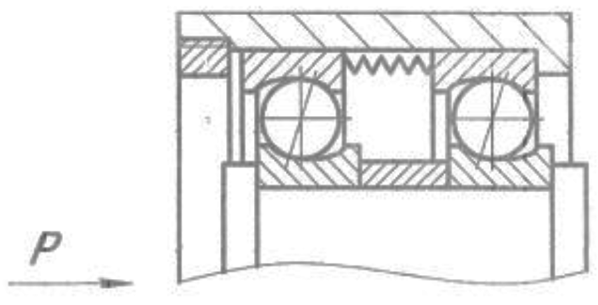

Підшипниковий вузол працює в такий спосіб. При дії на підшипниковий вузол зовнішнього осьового навантаження P (показано стрілкою) воно через виступ 8 валу 2 передається кільцю 5 підшипника 3, потім через кульки зовнішньому кільцю 10, що зміщається щодо корпусу 1, відходячи при цьому від упору 13 і стискаючи пружину 12 (рис. 2). Разом з кільцем 5 на ту ж величину зміщається і кільце 6, звільняючи підшипник 4 від осьового зусилля, раніше створюваного пружиною 12. В міру зростання осьового навантаження P вал зміщається доти, поки не буде обрана осьова гра підшипника 4 і він не стане сприймати осьове навантаження. Розпірне зусилля пружини 12, створюване між торцями зовнішніх кілець 10, 11, з однієї сторони притискає кільце 11 до упору 14 корпусу 1, а з іншої сторони через кільце 10, кульки, кільце 5, виступ 8 замикається на валові 2, протидіючі зовнішньому зусиллю P, розвантажуючи тим самим підшипник 4. Підшипник 3 виявляється навантаженим зусиллям Q. Тому що відповідно до корисної моделі Q=P/2, то кожний з підшипників 3, 4 виявляється навантаженим зусиллям Q=P/2, тобто рівномірно. Завдяки цьому довговічність комплекту кулькових підшипників при дії тільки осьового навантаження зростає в 8 разів.

Рисунок 2 – Підшипниковий вузол під дією осьового навантаження

При дії сили P у зворотному напрямку передача і перерозподіл зусиль між підшипниками 4, 3 відбувається аналогічно показаному вище.

Запропонований підшипниковий вузол забезпечує рівномірний розподіл зовнішнього осьового навантаження між двома підшипниками при будь-якому її напрямку, унаслідок чого довговічність комплекту підшипників при дії тільки осьового зовнішнього навантаження збільшується в 8 разів. Крім того, виключається вплив зносу підшипників на стабільність цього розподілу [10].

Висновки

Розроблено оригінальна конструкція підшипникового вузла, що відрізняється значним підвищенням довговічності і здатності навантаження при дії зовнішньої осьового навантаження. Це забезпечується за рахунок рівномірності розподілу зовнішньої осьового навантаження між двома підшипниками. Основним елементом системи, що забезпечує рівномірний розподіл навантаження, є пружина стиснення. Пружини встановлюються при складанні підшипникового вузла в попередньо стиснутому стані. Наведено рекомендації по вибору величини зусилля попереднього стиснення пружин. Конструкція підшипникового вузла захищена патентом на корисну модель [10 ].

Посилання

- Робототехнічні системи: проектування і моделювання [Електронний ресурс] : навч. посібник для студентів спеціальності 126 «Інформаційні системи та технології. М. М. Поліщук, М. М. Ткач; КПІ ім. Ігоря Сікорського, Електронні текстові дані. Київ: КПІ ім. Ігоря Сікорського , 2021. – 112 с.

- Сучасні електромехатронні комплекси і системи; навч. посібник/ Т. П. Павленко, В. М. Шавкун, О. С. Козлова, Н. П. Лукашова; Харків. нац. ун-т міськ. госп-ва ім. О. М.Бекетова. – Харків: ХНУМГ ім. О. М. Бекетова, 2019. – 116 с.

- Гайдамака, А. В. Підшипники кочення. Базові знання та напрямки вдосконалення; навч. посіб./ А. В. Гайдамака. – Х.: НТУ «ХПІ», 2009. – 248 с.

- Многорядная установка подшипников [Електронний ресурс]. Режим доступу: https//inzhener.info.ru/razdely/kostruirovanie/opory-kacheniya/mnogoryadnaya-ustanovka-podshupnikov.html.

- Бейзельман, Р.Д. Подшипники качения. Справочник/ Р. Д. Бейзельман, Б. В. Цыпкин. – 4-е изд., перераб. и доп. – М-Л: Машгиз, 1960. – 608 с.

- Орлов, П. И. Основы конструирования. Справочно-методическое пособие. Кн. 2.– 2-е изд., перераб. и доп. – М: Машиностроение, 1977. – 571 с.

- А. с. 559048 СССР, МКИ5 F16С41/02. Опора вала [текст]/ Ю. С. Хин, З. И. Балашова (СССР). – №2099277; заявл. 15.01.1975; опубл. 25.07.1977; Бюл. №19; – 2 с.: ил.

- А. с. 1581902 СССР, МКИ5 F16С41/02. Упорный подшипниковый узел [текст]/ А. П. Потапенко (СССР). – №4339838; заявл. 08.12.1987; опубл. 30.07.1990; Бюл. №28. – 5 с.: ил.

- Дунаев, П. Ф. Конструирование узлов и деталей машин; учеб. Пособие для машиностроит. спец. Вузов/П.Ф. Дунаев, О. П. Леликов. – 4-е изд. – М.: Высш. шк., 1985. – 300 с.

- Пат. 100277 Україна, МПК F16C 25/00. Підшипниковий вузол [текст] / В. С. Дудніков; власник Дніпропетровський національний університет імені Олеся Гончара. -№ u 201409610. заявл. 01.09.2014; опубл. 27.07.2015; Бюл. №14.- 4 с.: іл..