Критичний аналіз гелієвих газобалонних систем наддування паливних баків ракетних двигунів

Юрій Олексійович Мітіков

Дніпровський національний університет імені Олеся Гончара, Дніпро

Максим Сергійович Седченко

Дніпровський національний університет імені Олеся Гончара, Дніпро

Вступ

Як відомо, системи наддування (СН) паливних баків ракетних рухових установок (РУ) призначені для забезпечення необхідних тисків компонентів палива на входах у двигуни і забірні пристрої (для їх безперервної роботи). Їх друге призначення – створення потрібних рівнів тисків газу в тонкостінних паливних баках для їх стійкості на активній ділянці траєкторії польоту ракети-носія (РН) [1, 2].

СН входять до складу пневмогідравлічних систем подачі (ПГСП) компонентів палива. Вони є найдорожчими, складними, наукомісткими частинами РН [3] після рідинних ракетних двигунів (РРД).

В даний час як паливо РРД найбільш широко використовуються і плануються до застосування в найближчому майбутньому рідкий кисень і вуглеводневе пальне (РГ-1, Т-1, метан, синтин, надалі – гас). Достатньо навести як приклад РРД РН «Зеніт», «Циклон-4М, «Маяк» (Україна), Antares (США та Україна), Atlas-V, Falcon 9 (США), “Чанчжен-7” та “Чанчжен-9 (КНР), КSLV-I, КSLV-II (Південна Корея) та ін.

Для наддування паливних баків всіх перерахованих сучасних РУ на зазначених компонентах палива в силу ряду причин найбільше поширення як робоче тіло знайшов гелій [4]. Заздалегідь перед запуском РУ охолодженим гелієм (наприклад, на РН «Зеніт» ~113К) заправляють спеціальні балони системи польотного наддування. Ці балони розміщують у сучасних РУ в баках з рідким киснем. Гелієм з температурою навколишнього середовища проводять і передпускове наддування баків.

Необхідно констатувати такий цікавий факт, який має знайти пояснення. Всі рідинні міжконтинентальні балістичні ракети Радянського Союзу, США, КНР навіть останнього покоління, гелій не використовували, навіть для роботи агрегатів автоматики. РН для космічних місій у своїй переважній більшості також обходилися без гелію. Широко використовувалися генераторні, парові, сумішні, «хімічні» СН [5].

Мета та задачі досліджень

Провести критичний системний аналіз сучасних конструкцій та параметрів гелієвих СН, у тому числі, з урахуванням даних натурних випробувань. Показати позитивні та негативні сторони даних систем та вплив останніх на ефективність РН.

З виходом нових амбітних приватних компаній відбулося значне посилення конкурентної боротьби на ринку надання пускових послуг. Сьогодні вже очевидно, що перемагати у цій складній комерційній боротьбі буде той, хто зможе забезпечити доступнішими пускові послуги. Тому не дивно, що все більшого значення набувають роботи, спрямовані на здешевлення виведення 1 кг корисного навантаження на опорну орбіту при загальноприйнятої надійності. Для цього необхідно детально критично розібратися у сутності існуючих систем. Коли будуть зрозумілі недоліки, тоді можна цілеспрямовано їх модернізувати чи приймати більш радикальніші рішення.

Матеріали і методи, які використовуються в дослідженні

Використовуються методи ретроспективного аналізу, матеріали по конструкціям і параметрам цікавих СН для належних РРД.

Результати

Гелієві СН у ракетобудуванні успішно застосовуються вже понад п’ятдесят років. Вони досить добре вивчені, технології роботи з гелієм на всіх етапах роботи налагоджені [6]. Гелієві СН не потребують великого обсягу експериментального відпрацювання, високої кваліфікації проектантів систем постачання РРД, великого часу на проектування. Останні, можливо, є найбільш вагомими аргументами їх популярності.

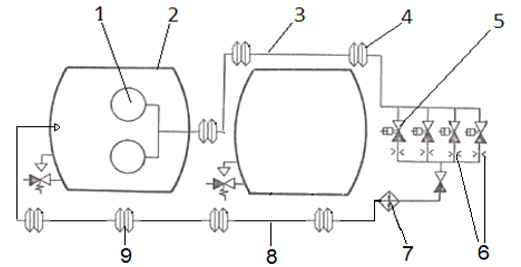

Для розуміння проблематики гелієвих СН розглянемо її принципову схему [4]. На рис.1 наведена така. Це схема гарячої газобалонної СН баку окиснювача РУ І ступеня РН «Зеніт». Як видно з наведеної схеми, система складається з балонів 1 високого тиску з гелієм, розміщених у баку 2 з рідким киснем. Балони з’єднані трубопроводами 3 з температурними компенсаторами 4 за допомогою агрегатів автоматики 5 з дозуючими жиклерами 6 і теплообмінником двигуна, розташованого в хвостовому відсіку. Далі підігрітий гелій по трубопроводу 8 з температурними компенсаторами 9 вводиться у верхню частину бака окиснювача 2 для його наддування.

Рисунок 1 – Принципова схема гарячої газобалонної СН баку окиснювача: 1 – балони з гелієм; 2 – бак із рідким киснем; 3,8 – трубопроводи; 4,9 – температурні компенсатори; 5 – агрегати автоматики (ЕПК); 6 – жиклери; 7 – теплообмінник (ТО);

Аналіз запропонованої схеми дозволяє зрозуміти її недоліки вже для етапу проектування. По-перше, точно не відомі характеристики магістралей наддування (фактичні діаметри, які будуть у наявності в обмежувачі заводу-виробника на момент початку серійного виробництва, довжини, кількість поворотів, зварювальних швів). Таким чином, не відомий точний опір трактів. По-друге, невідомі точні характеристики ТО [7]. Відомо тільки вимоги ТЗ до нього (розкид по температурі від номіналу до 25%, втрати тиску не більш 15 бар при витраті гелію 0,4 кг/с з Т=90К). Невідома також динаміка виходу ТО на режим.

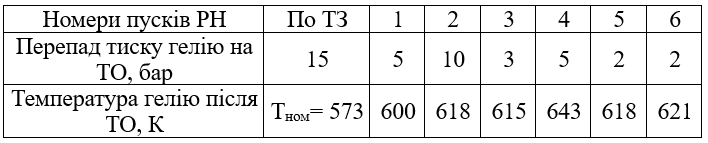

Для прикладу в табл.1 наведені дані шести натурних випробувань РН по теплообміннику гелію СН.

Таблиця 1 – Параметри ТО за підсумками шести натурних випробувань РН

Для парирування цих невизначеностей необхідно вводити систему регулювання тиску газу в баку. Найчастіше існує вимога працездатності РН при одній відмові, тому систему регулювання треба дублювати. Це розширює розрахунковий діапазон тиску газу в баку, відповідно розрахунковий тиск на міцність та масу бака. Якщо кількість балонів з гелієм за підсумками першого етапу льотних випробувань можна безболісно зменшити, то зі зменшенням товщин стінок паливного бака та діаметрів витратних магістралей з компенсаторами, справа інакша. Для цього потрібний великий обсяг дорогих випробувань з відповідним фінансуванням, яке не передбачено кошторисами. В силу зазначених причин, наприклад, маса бака окиснювача першого ступеня РН “Зеніт” обтяжена на ~400 кг, що еквівалентно зменшенню корисного навантаження на ~100 кг.

Серед рідкісних публікацій на тему застосування гелію в СН відзначається лише одна – він легкий. Тут слід зазначити, що найкращий у світі титановий балон для гелію виробництва ДП “ВО ПМЗ”, що зміцнюється в кріогені, внутрішнім об’ємом 132 л, важить 45 кг. І це без магістралей його зарядки та подачі гелію до трактів СН. При цьому з нього використовується лише ~8,5 кг гелію. У кожному балоні залишається не використаним до 5 кг гелію. Пропозиції скидати його до кінця польоту радикально проблему не вирішує [8]. Так легкий гелій чи ні? Питання, на думку авторів, риторичне.

Ще один істотний недолік гелієвих систем не можна оминути. Це неможливість імітації нестаціонарного нагрівання гелію при автономному наземному відпрацюванні СН без штатного теплообмінника маршового РРД, з його унікальним теплоносієм (окислювальний генераторний газ після турбіни з тиском ~28 МПа та розрахунковою температурою на режимі в номіналі 630 – 650K). Цей момент суттєво знижує достовірність та інформативність наземних автономних випробувань СН. Це своє чергу також вимагає певних запасів робочого тіла на борту і, відповідно, підвищення розрахункового тиску газу баках та його міцності (маси).

Далі, тип гелієвих СН багато в чому формує не тільки конструктивну складність РН (а, значить, і її надійність), а й структуру стартового комплексу, стендової випробувальної бази, виробничих потужностей. Це відбувається через те, що системи, що розглядаються, у загальному випадку, споживають із зазначених місць значний унікальний ресурс – гелій з жорсткими вимогами щодо тиску, витрати, температури. Природно, така ситуація знаходить свій відбиток у показниках надійності, вартості та термінах розробки всього ракетно-космічного комплексу.

Наприклад, схема підготовки та постачання холодного гелію для заряджання балонів СН РН «Зеніт» має наступний склад. Вона включає 1266 балонів високого тиску (37,5 ÷ 40,5 МПа) по 500л кожен, більше 3000 одиниць пневмоапаратури, протяжність трубопроводів становить десятки кілометрів (дані головного розробника старту І.І. Барміна). Устаткування розміщено глибоко під землею в термостатованих приміщеннях. Воно повинно регулярно обслуговуватися, змінюватися (при необхідності), судини високого тиску ще і перевірятись органами держнагляду.

Через найбільше поширення в світі і тривалий досвід експлуатації гелієвих ПГСП може скластися враження їх підвищеної надійності. Однак це далеко не так. Наведемо приклади їх ненадійності тільки з самого недалекого минулого:

- 7.08.2012 р. позаштатно закінчилося виведення РН «Протон-М» низки супутників через засмічення магістралі наддування гелієм бака пального розгінного блоку “Бриз-М». Корисне навантаження було втрачено;

- 26.10.2012 р. пусковій команді довелося відкласти пуск РН KSLV-1 через витік «холодного» гелію, що виникла при заправці балонів системи наддування I ступеня російського виробництва (аналог I ступеня РН «Ангара»). РН була знята зі стартової позиції для усунення несправності.

- 17.04.2014 р. відклали запуск космічного корабля Dragon до МКС. За повідомленнями прес-служби NASA причиною перенесення дати старту з’явился витік гелію в РУ першого ступеня;

- 27.06.2014 р. не відбувся перший пуск РН «Ангара» легкого класу, який знаходиться в розробці більш 19 років. Причиною скасування пуску РН стало падіння тиску гелію в балоні наддування газового демпфера, встановленого у видатковій магістралі рідкого кисню. Для усунення несправності на полігоні «Плєсецьк» довелося знімати РН «Ангара» зі старту;

- 28.06.2015 р. відірвався балон з гелієм в баку окиснювача II ступеня РН Falcon 9 при роботі РУ I ступеня. Корисне навантаження для МКС, багаторазовий корабель Dragon були втрачені;

- 1.09.2016 р. на РН Falcon-9 вперше була зроблена спроба використання кисню з температурою ~ 66К. На етапі заправки киснем при підготовці до вогневих випробувань носія сталося руйнування бака окиснювача II ступеню з подальшою пожежею. РН із супутником були повністю знищені. Великі пошкодження отримав старт. З причинами аварії розібралися – помилки в конструюванні гелієвих систем.

Цікаво відзначити, що сучасні РРД на два порядки складніші агрегати, ніж гелієві ПГСП, проте такої гнітючої статистики за ними не відзначається.

У середині шістдесятих років минулого століття здійснено якісний стрибок у світовому двигунобудуванні. На зміну ракетним двигунам, що використовують для роботи турбіни парогаз з перекису водню (РД-100, РД-103, РД-107), а також відновлювальний газ (без допалювання в камері згорання) з основних компонентів палива (РД-111, F-1, LR-105, LR-89), прийшли двигуни з допалюванням окислювального газу (НК-9, НК-15, НК-30, РД-170, РД-180, РД-191), що дозволило суттєво підняти питомий імпульс. При цьому відбулося помітне зниження температури генераторного газу перед турбіною через проблеми зі стійкістю матеріалів у високотемпературному окислювальному середовищі. Природно, під час роботи ЗРД за цією схемою знижується і температура генераторного газу після турбіни (робоче тіло гелієвого ТО) – з 870 ÷ 920К до 620 ÷ 650К на номінальному режимі.

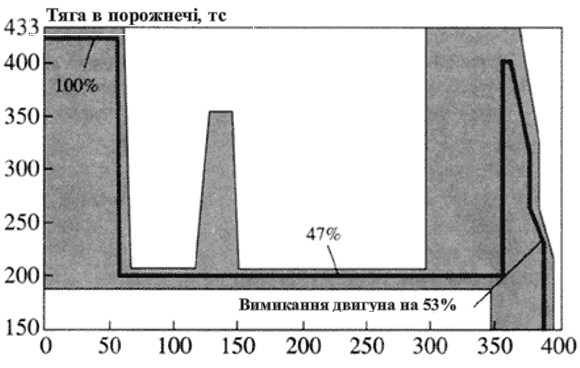

Особливо слід підкреслити, що власне номінальний режим у сучасних двигунах з допалюванням окиснювального газу (РД-180, РД-191, РД-193) перших ступенів РН реалізується всього кілька десятків секунд (рис.2). Решта часу двигун перебуває у стані дроселювання (зокрема, і глибокого, до 30% тяги), що досягається істотним зниженням і так невисокої температури генераторного газу. Однак цей важливий момент для гелієвих СН належного теоретичного осмислення не отримав і у практичну площину не втілився.

Рисунок 2 – Циклограма роботи РРД РД-180 для РН Atlas-5 легкого класу (дані Б. І. Каторгіна)

Одним із основних напрямів підвищення ефективності СН може бути використання робочих тіл наддування з дедалі вищою температурою – генераторного газу [5], [6], [7], [8], що отримується на борту РН. Саме цим шляхом вела розвиток ракетної техніки дніпровська школа систем живлення РРД [5]. Її засновником по праву вважається один із перших випускників кафедри двигунобудування професор М.М. Біляєв [1]. Наприклад, в ДУ МБР останніх поколінь (18М «Сатана», компоненти палива АТ и НДМГ), розроблених у КБ «Південне», досягнуто рівень температур робочого тіла на вході в бак в ~1300К [9]. При цьому передпускове наддування усіх баків було хімічним (гарячим) – вприскування самозаймистих компонентів в вільні обсяги алюмінієвих баків. У той же час в сучасних РУ з допалюванням окисного газу (паливо – кисень і РГ-1) цей параметр (середньомасова температура гелію на вході в бак за часом польоту) ледве перевищує 400К.

Таким чином, стає видно орієнтири вдосконалення СН паливних баків з «космічними» компонентами палива рідкий кисень і гас. СН, з метою виявлення можливих резервів і напрямів подальшої модернізації відповідно до викликів сьогодення.

При вогневому комплексному відпрацюванні ступеня (через відсутність перенавантаження зменшується вклад стовпа пального) потрібний тиск компонента на вході в працюючий двигун для бескавітаційної роботи забезпечується підвищеним діапазоном тиску газу в баках (порівняно зі штатним). Це досягається азотним стендовим піднаддуванням. Відповідно, у баках для вогневого відпрацювання збільшується товщина стінок. Це, у свою чергу, призводить до зміни теплових втрат у конструкцію через іншу середньомасову температуру газу в баку. Результати вогневих випробувань щодо параметрів штатних СН, звичайно, помітно «змазаними».

Особливо слід відзначити незначну підсумкову (на вході в бак) величину нагрівання гелію навіть у найсучасніших маршових ДУ (РД-171М, РД-180, РД-191), що працюють за схемою з допалюванням окисного генераторного газу. Так, на номінальному режимі роботи ДУ (максимальна температура теплоносія у нового двигуна РД-171М ~ 650К, причому, за останні тридцять років вона підвищилася всього на 10К) розрахункова температура гелію на виході із теплообмінника складає 540±70К. Картина суттєво не змінюється при використанні запатентованого новітнього, менш важкого пластинчастого теплообмінника [10], встановленого на РД-191. У будь – якому випадку, до входу в бак, наприклад, окиснювача, гелій по довжині «гарячої» труби втрачає у середньому ще 50К. Причому, ця невисока номінальна температура реалізується короткочасно, так як маршові двигуни помітну частину часу дроселюються (а сучасні досить глибоко, до 70%, і ця тенденція далі буде тривати), що досягається зменшенням температури генераторного газу, і , відповідно, температури теплоносія.

Так, сучасні двигуни планово дроселюють для зменшення швидкісного напору, для обмеження перенавантаження і т.п. Це призводить до того, що розрахункова середньомасова температура гелію після теплообмінника за весь час польоту для I ступенів РН «Зеніт» і РН «Енергія» трохи вище 410К. Звичайно, таке наддування з натяжкою можна вважати гарячим, і це є невід’ємною властивістю газобалонних схем наддування баків з теплообмінниками маршових РУ, що працюють за схемою з допалюванням окиснювального газу.

Висновки

Проведені дослідження гелієвих СН паливних баків дозволили визначити їх основні хронічні недоліки, що в подальших дослідженнях допоможе сформулювати шляхи їх удосконалення. Основними параметричними та конструктивними недоліками газобалонних гарячих гелієвих СН паливних баків РУ виявлені наступні:

- велика маса гелієвих газобалонних СН;

- збільшення розрахункового діапазону тиску газу в баку, підвищення розрахункового значення тиску на міцність бака з подальшим збільшенням маси паливного бака;

- низька температура гелію на вході в бак у сучасних схемах РУ з допалюванням окиснювального газу;

- неможливість імітації унікального теплоносія ТО РУ при наземному автономному відпрацюванні системи без самого двигуна;

- велика залишкова маса гелію в балонах, особливо верхнього бака окиснювача;

- великий непродуктивний об’єм, який займають балони з гелієм у баку окиснювача;

- велика кількість зварних швів, температурних компенсаторів, поворотів у магістралях наддування та зарядки гелієм балонів, жиклерів, агрегатів автоматики (підвищений опір трактів надування), які потребують численних видів сучасного контролю, часу, спеціальної оснастки та висококваліфікованого персоналу;

- суттєве ускладнення та подорожчання конструкції космодрому, стендової бази та виробничих потужностей.

Посилання

- Біляєв М. Системи надува паливних баків ракет. М. : Машинобуд., 1976. 328 с.

- Ring Elliot. Rocket Propellant and Pressurization Systems. –Prentice Hall., Inc., Englewood Cliffs, N.J., 1964, 404 p.

- Дегтярьов О.В., Кушнарьов О.П., Попов Д.О. і ін. Ракета космічного призначення надмалого класу// Космічна техніка. Ракетне озброєння: сб. наук.-техн. ст. ГКБ «Південне». – 2014. – №1. – С. 14 – 20.

- Мітіков Ю. А. Газобалонні системи наддування і ракето-носії нового покоління//Космічна техніка. Ракетне озброєння, 2012, №1, С. 179 – 185.

- Мітіков Ю. О., Антонов В. О., Волошин М. Л., Логвиненко О.І. Шляхи підвищення надійності і безпеки під час експлуатації ракетних комплексів // Авіаційно-космічна техніка і технології, 2012, № 3 (90), C. 30 – 36.

- Мітіков Ю.О., Свириденко Н. Ф. Проблеми використання високотемпературного газу для наддування паливних баків двигунних установок нового покоління і шляхи їх вирішення // Технічна механіка, 2013, №1, С.68 – 77.

- Мітіков Ю. О., Бучарський В. Л., Пономарьов О. М. Теплообмінники ракетних двигунів і енергетичних установок на відновлюваних джерелах енергії. Конструкції та методи розрахунку/ Навч. посібник (двома мовами – українською і англійською). ДНУ ім. О. Гончара. ТОВ Сова. – 2023. – 279с.

- Mitikov Yu., Shynkarenko О. Reduction of the Pressurization System Final Mass for a Modern Rocket Launcher/ Journal Aerosp. Technol. Manag., São José dos Campos, v14, e0122, 2022, p.1 – 10. https://doi.org/10.1590/jatm.v14.1238p1

- Мітіков Ю.О. Генераторне наддування баку з РГ-1 ракето-носія // Східно-європейський журнал передових технологій, 2012, №4/8 (58), С. 6 – 9.