Аналіз способів виготовлення біметалічних з’єднань з різнорідних матеріалів адитивною технологією DED

Олена Володимирівна Карпович

Дніпровський національний університет імені Олеся Гончара, Дніпро

Денис Сергійович Жумар

Дніпровський національний університет імені Олеся Гончара, Дніпро

Застосування біметалевих матеріалів в авіаційній та космічній техніці обумовлено високими експлуатаційними вимогами, які пред’являються до вузлів та виробу в цілому. Важливою вимогою є зниження загальної маси та вартості виробу, що досягається використанням біметалевих композицій для з’єднання деталей, що працюють в умовах агресивних середовищ, підвищених або кріогенних температур, високих тисків. Біметали дозволяють поєднати переваги різних матеріалів із забезпеченням необхідних специфічних для конкретного місця властивостей. Пошук нових можливих зон застосування біметалів з метою зниження масових характеристик виробу без втрати властивостей міцності, герметичності, вакуум-щільності та інших експлуатаційних вимог є безперервним процесом для вдосконалення як конструкції вузла ракетно-космічної техніки, так і технології його виготовлення.

Створення біметалів з різнорідних матеріалів, наприклад суперсплавів на основі нікелю зі сплавами міді, ніобію або титану, пов’язане з низкою труднощів, які виникають через відмінності у фізико-механічних та теплофізичних властивостях металів. Зокрема, при знакозмінних температурних навантаженнях (у космосі від -200°С до +200°С) виникає небезпека міжшарового руйнування.

Існує декілька способів отримання вказаного типу з’єднань. Найбільш поширені з них це з’єднання матеріалів у твердій фазі із застосуванням технологій дифузійного зварювання, тертям та зварювання вибухом. Кожен з цих методів потребує попереднього виготовлення заготовок, їх з’єднання та подальшої механічної обробки до готового виробу. Кожен етап повинен виконуватись на відповідному спеціальному обладнанні із супутніми пристроями та розробленою технологічною документацією. Підготовка виробництва та виконання безпосередньо технологічного процесу займає великий проміжок часу, збільшує трудомісткість та собівартість продукції. Особливо це помітно при переході на інший об’єкт виробництва. Перспективним способом отримання бездефектних біметалічних з’єднань з металів з різко різними властивостями є технологія адитивного виробництва DED (Powder Direct Energy Deposition/Laser Metal Deposition), яка є пошаровою обробкою з різною стратегією побудови, можливістю послідовного нанесення матеріалів та отримання функціонально-градієнтних структур.

Метою цієї роботи є аналіз способів виготовлення біметалічних з’єднань з різнорідних матеріалів із застосуванням технології адитивного виробництва DED.

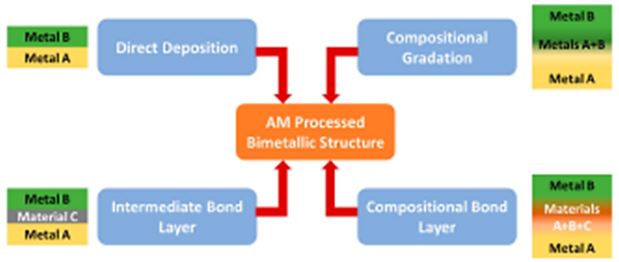

Виробництво біметалічних конструкцій з різнорідних металів має проблеми зі з’єднанням через значну невідповідність властивостей основних металів. Розуміння стратегій обробки має вирішальне значення для виготовлення біметалічних конструкцій з потрібними експлуатаційними характеристиками. На рисунку 1 показано різні стратегії нарощування (з’єднання), такі як пряме (з’єднання) осадження, композиційний шар і проміжний з’єднувальний шар, включаючи композиційний з’єднувальний шар [1]. Кожен підхід залежить від сумісності основних матеріалів і способу покращення міжфазних властивостей з’єднання. Загальна концепція також розкриває, як пом’якшити внутрішні проблеми, такі як розтріскування та відшарування, включаючи особливості формування дифузійної перехідної зони.

Рисунок 1 – Стратегії обробки біметалевої конструкції

Найбільш поширеним, простим та економічним методом виготовлення біметалів технологією DED є пряме осадження одного матеріалу поверх іншого. При цьому для отримання механічно надійного з’єднання потрібно, щоб два матеріали були металургійно сумісні з утворенням однофазного твердого розчину в області з’єднання та сприяли хорошій міжфазній міцності з’єднання. Однак, оскільки термічні властивості, особливо КТР матеріалів, відіграють вирішальну роль під час обробки, різниця між КТР основних матеріалів має бути невеликою, щоб зменшити термічно викликані напруги, відповідальні за виникнення тріщин і руйнування на межі розділу. Тому цей метод не може використовуватись для отримання з’єднань з різнорідних матеріалів через складні металургійні взаємодії на межі розділу матеріалів під час фаз плавлення та затвердіння [2]. Такі неповні металургійні реакції призводять до крихких інтерметалічних фаз, а термічні напруги призводять до проблем з’єднання, таких як розшарування розтріскування або велика пористість. Наприклад, ознаки розтріскування та розшарування виникли під час прямого осадження Inconel 718 на матеріалі титанового сплаву та Ti-сплаву з матеріалами з нержавіючої сталі [2].

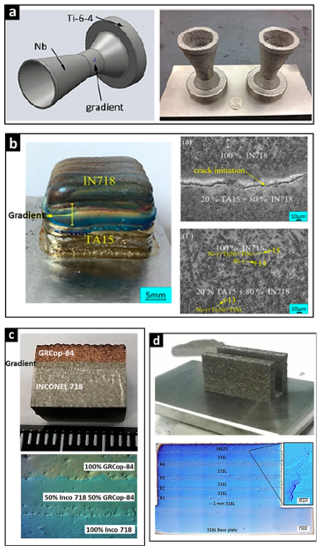

Спосіб градації композиції передбачає поступовий перехід складу одного матеріалу в інший через композитний інтерфейс, що дозволяє використовувати композицію матеріалів як інструмент розробки для покращення властивостей. За цим методом було створено сопло ракети з титанового сплаву та Nb (рис. 2, a), в якій градієнтний перехід виконано у горловій частині конструкції. Також за цим методом отримано з’єднання TA15 – Inconel 718, Inconel 718 – GRCop-84, інконель-сталь за допомогою процесу плавлення в шарі порошку (рис. 2) [1].

Рисунок 2 – Біметалічні матеріали з класифікацією складу:

(а) Структура сопла Ti64 – Nb; (b) TA15 – Inconel718; (c) Inconel718 – GRCop-84; (d) інконель-сталь

Метод динамічного змішування застосовується у сучасних системах DED, які оснащені декількома дозаторами порошку. При цьому склад біметалічного матеріалу змінюється завдяки різної швидкості подачі порошків. Цю технологію використовували для виготовлення біметалічних конструкцій з титанового сплаву (Ti64) і нержавіючої сталі, функціонально градуйованих сплавів з матеріалів SS304L та Inconel 625 [3]. Недоліком цього методу є неможливість прогнозування відсоткового складу за вагою використаного матеріалу, що пов’язано з такою особливістю процесу як утворення відходів у вигляді нерозплавленого порошку, який видувається із зони обробки потоком захисного газу.

Стратегія створення проміжного шару (IBL) між основними металами дозволяє зменшити напруження, які виникають під час з’єднання несумісних різнорідних металів шляхом прямого з’єднання або композиційної градації. Проміжний матеріал повинен виконувати такі функції: перешкоджати дифузії між несумісними основними матеріалами для запобігання утворення крихких інтерметалічних фаз; утворювати стабільні фази, особливо з основними складовими елементами різнорідних матеріалів; знижувати внутрішні напруження в перехідній зоні з’єднання, які утворилися завдяки різко від’ємним теплофізичним характеристикам.

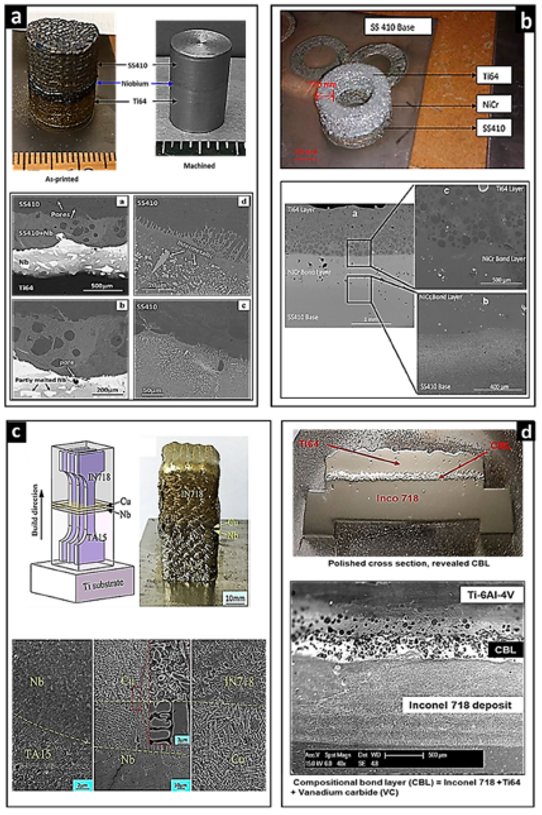

З’єднання з різнорідних матеріалів також можна отримати через декілька шарів. Наприклад, для з’єднання титанових сплаві з нержавіючою сталлю або з суперсплавами на основі нікелю використовували пари чистих металів нікель (Ni) – мідь (Cu) або ніобій (Nb) – мідь (Cu) (рис. 3) [1].

Спосіб композиційного зв’язувального шару (CBL) полягає у використанні суміші основних металів з третім у певній пропорції. Вперше ця концепція була застосована для виготовлення біметалічного з’єднання, що складається зі сплаву на основі нікелю (Inconel 718) і сплаву на основі титану (Ti6Al4V) (рис. 3, d). В якості шару CBL було обрано порошок карбіду ванадію (VC), який міг утворювати однофазний розчин як з Ni, так і з Ti. Незважаючи не те, що матеріал VC є твердим, під час осадження суміші матеріалів VC + Inconel 718 і Ti64 як CBL були отримані різні варіації фізико-механічних та теплофізичних властивостей з’єднання, що дозволило обрати найбільш оптимальний варіант співвідношення застосованих матеріалів. Карбід ванадію дозволив стабілізувати продукти реакції та підвищити міцність з’єднання. Але мікроструктурний аналіз показав наявність нерозплавлених частинок порошку у перехідній зоні, що підвищує ризик утворення тріщин та руйнування з’єднання [1].

Рисунок 3 – Біметалічні матеріали, оброблені за допомогою проміжного зв’язувального шару:

(a) Функціональний біметал Ti6Al4V з SS410; (b) біметал з нержавіючої сталі на Ti; (c) Laser AM of TA15 – біметалева структура Inconel 718 через багатошаровий шар Nb-Cu, (d) AM біметалічних структур Inconel 718 –Ti6Al4V

В результаті проведеного аналізу існуючих стратегій отримання біметалічних з’єднань адитивною технологією DED можна зробити наступні висновки:

1. Хімічний склад, фізико-механічні та теплофізичні характеристики матеріалів істотно впливають на процес отримання біметалів

2. Стратегія створення проміжного шару (IBL) з одного або двох прошарок є найбільш доцільною для з’єднання несумісних різнорідних металів.

3. Створення адитивною технологією DED біметалів з матеріалів, що мають різко різні властивості, обмежено експериментальними зразками і засновано на даних, що були отримані для технологій зварювання у твердій фазі. Це дозволяє частково вирішити матеріалознавчі проблеми, що виникають під час процесу пошарового осадження порошків, але при цьому не враховуються особливості розплавлення та кристалізації матеріалів в зоні обробки, а також вплив температурних напружень різного роду на структуру перехідної зони та властивості з’єднання.

Визначення режимів обробки технологією DED порошкових матеріалів та умов формування з’єднання з необхідним комплексом фізико-механічних властивостей потребує подальших теоретичних та експериментальних досліджень з перспективою отримання виробничих зразків виробів РКЛА.

Посилання

- Amit Bandyopadhyay Yanning Zhang & Bonny Onuike. Additive manufacturing of bimetallic structures. Virtual and Physical Prototyping. 2222. Vol. 17, no. 2. P. 257–294. URL: https://doi.org/10.1080/17452759.2022.2040738.

- Abe, T., and H. Sasahara. 2016. “Dissimilar Metal Deposition with a Stainless Steel and Nickel-Based Alloy Using Wire and arc-Based Additive Manufacturing.” Precision Engineering 45: 387–395. doi:10.1016/j.precisioneng.2016.03.016.

- Ahsan, M. R. U., X. Fan, G. J. Seo, C. Ji, M. Noakes, A. Nycz, P. K. Liaw, and D. B. Kim. 2021. “Microstructures and Mechanical Behavior of the Bimetallic Additively-Manufactured Structure (BAMS) of Austenitic Stainless Steel and Inconel 625.” Journal of Materials Science & Technology 74: 176–188. doi:10.1016/j.jmst.2020.10.001.